一、技术名称:罐式煅烧炉密封改造技术

二、技术类别:减碳技术

三、所属领域及适用范围:有色金属 炭素行业

四、该技术应用现状及产业化情况

炭素行业普遍采用罐式炉煅烧石油焦作为原料制备主要手段之一,其产能约 350 万 t/a。虽然该技术具有煅烧质量好,原料损耗低于其它煅烧方式等优点,但仍有 3%-4% 的石油焦被烧损,且煅烧过程中冷却用水量大,造成了能源与水资源的浪费。该技术采用负压密封原理,降低了石油焦的烧损率。目前,该技术已初步实现了产业化,并在山 东省部分企业进行了应用,节能减排效果良好。

五、技术内容

1.技术原理

通过集成使用煅烧炉负压密封节能技术,阻止空气进入罐式煅烧炉内,将排料口进 入的空气阻断,降低了石油焦烧损,同时冷却水用量减小。达到罐式煅烧炉煅烧石油焦 降低原料消耗的目的,同时减小循环冷却水量可取得节能效果,减少CO2 排放。

2.关键技术

(1)罐式煅烧炉负压密封技术;

(2)罐式煅烧炉循环冷却水系统改造技术。

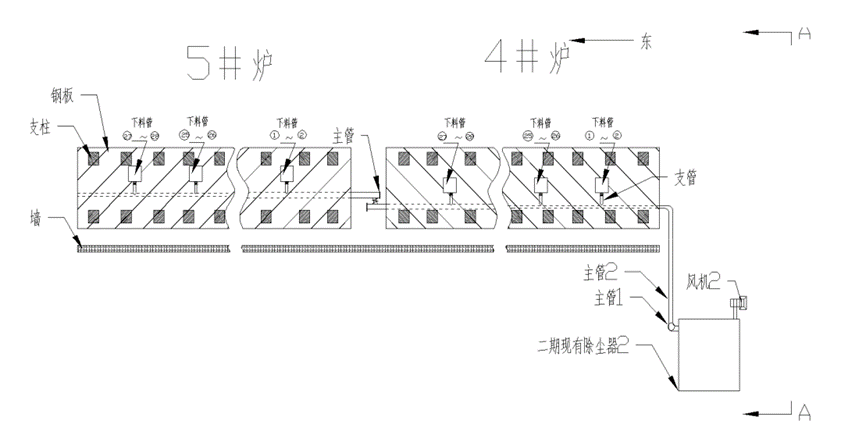

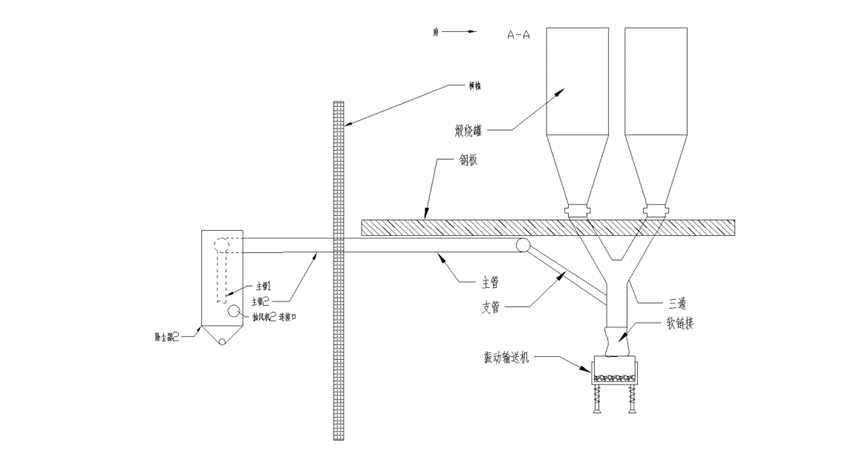

3.工艺流程 罐式煅烧炉密封技术工艺流程见图1。

图 1 罐式煅烧炉排料及除尘系统布局图

图 2 罐式煅烧炉排料及除尘系统侧视图

六、主要技术指标

1.石油焦烧损率由 4.44%降低到 1.73%;

2.减少循环水用量 3.6 万吨/年。

七、技术鉴定情况

该技术于 2012 年通过山东省科技厅鉴定,并获得了德州市科学技术奖二等奖;2010 年获得实用新型专利 1 项。

八、典型用户及投资效益

典型用户:嘉峪关索通预焙阳极有限公司、索通发展股份有限公司等。

典型案例 1 索通发展股份有限公司一厂煅烧密封改造技术

建设规模:12 万吨预焙阳极煅烧炉生产线。建设条件: 已有预焙阳极煅烧炉生产 线。主要建设或改造内容:煅烧炉密封节能技术主要是在炭素生产过程中,根据罐式煅 烧炉排料口装置实际情况,采用负压密封技术将排料口空气阻断,可使进入煅烧炉罐内 68 空气量得到有效遏制,使煅烧炉炭质烧损减少,冷却水用量减小,减少CO2 排放。主要 设备:煅烧炉密封装置、除尘系统。项目总投资额为 800 万元,项目建设期为 6 个月。 年减排量:石油焦烧损降低 2.7%,年减少石油焦消耗 3.14 千吨,年减少二氧化碳排放 2.5 万吨,年减少循环水用量 3.6 万吨。减排成本为 200~350 元/tCO2。年经济效益约 630 万元。投资回收期约 15 个月。

九、推广前景和减排潜力

目前,国内年采用罐式炉煅烧石油焦的产能约 350 万t/a,其石油焦烧损率在 4.4% 左右,应用该技术后石油焦烧损率仅为 1.7%左右,预计未来五年,该技术在炭素生产 行业的推广比例可达到 50%,形成年减排能力 22 万tCO2。