一、技术名称:基于双膨胀自深冷分离的石油化工尾气高效回收技术

二、技术类别:减碳技术

三、所属领域及适用范围:石化化工 含烃类尾气回收

四、该技术应用现状及产业化情况

石油化工装置的尾气产生量很大,以聚乙烯装置为例,预计到2020年产能将增至2000万吨以上,每年所产生的尾气中乙烯等碳氢化合物的含量将近20万吨。目前,石油化工尾气通常是送到火炬系统燃烧后排放,产生大量CO2排放的同时,也造成极大的资源浪费。压缩冷凝、膜分离、变压吸附等技术在石油化工装置的尾气回收中已有应用,但在实际应用时多采用单一的回收技术,难以在低能耗的条件下实现尾气中碳氢化合物的完全回收。该技术根据尾气的组成特点和不同分离技术的适用范围,以双膨胀自深冷分离技术为核心,综合采用热功集成、热力学分析、多目标优化等方法,实现烯烃聚合物生产过程中尾气的高效回收。该技术自2012年首次实现工业化应用以来,已应用于4套气相法流化床聚乙烯装置的尾气回收,并取得良好的经济效益和社会效益,目前正在国内外其他聚乙烯装置、丁辛醇装置等石油化工装置中进行推广应用,具有良好的推广前景。

五、技术内容

1. 技术原理

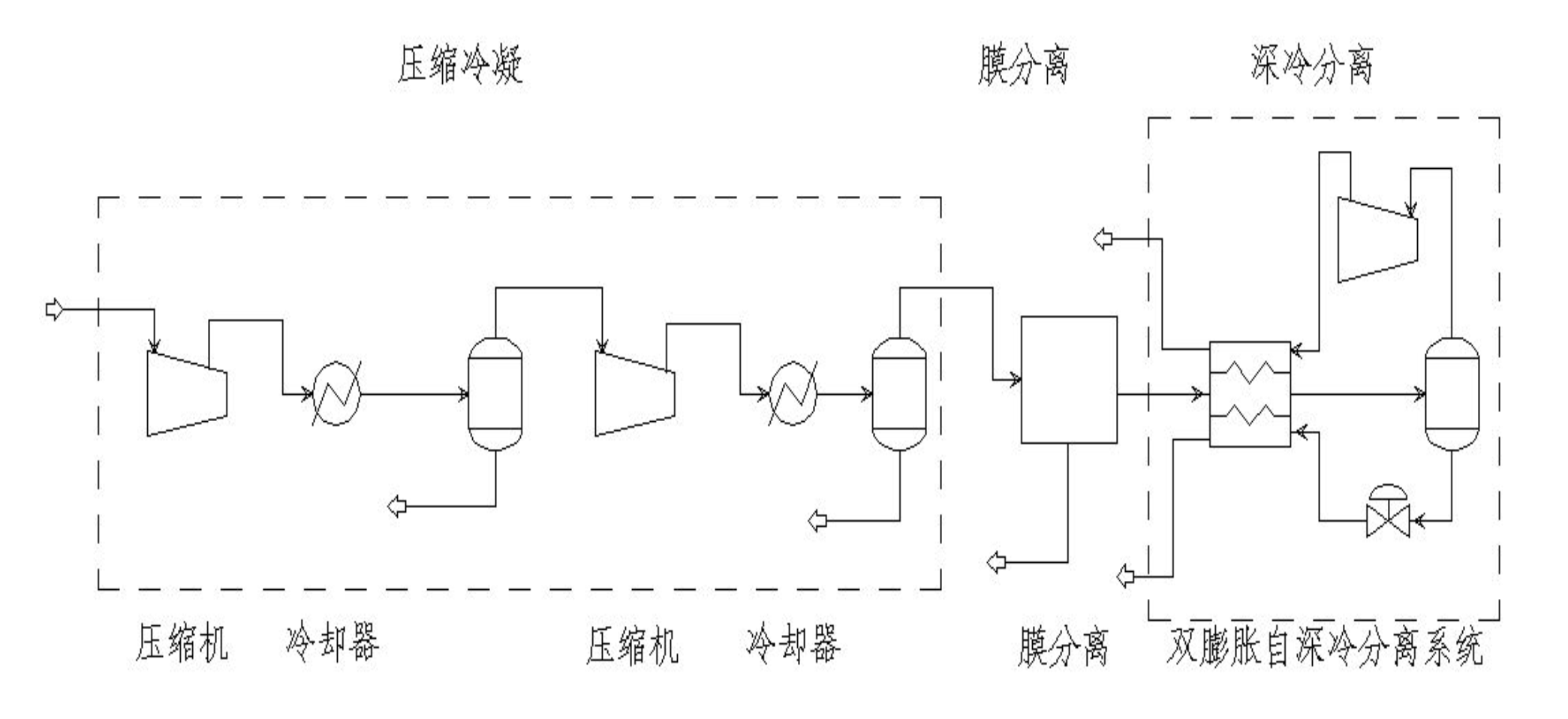

该技术以对工艺的全流程模拟为基础,充分考虑反应系统与分离系统的相互影响,采用热功集成、热力学分析、多目标优化等方法,根据尾气的组成特点和不同分离技术的适用范围,合理构建分离序列并对其操作参数进行优化,以实现分离效率和经济效益的最大化。例如,将压缩冷凝技术、膜分离技术和双膨胀自深冷分离技术相结合,用于烯烃聚合物的生产中回收尾气,利用压缩冷凝等方法回收大部分的C4及以上碳氢化合物,利用膜分离方法分离氢气等小分子物质,利用双膨胀自深冷分离技术分离碳氢化合物(C2、C4等)与氮气,实现低能耗、高效率回收烃类物质和氮气,显著降低二氧化碳排放量。

2. 关键技术

(1)基于机理单元模型和状态方程的尾气回收流程超结构优化技术

在建立压缩冷凝、膜分离、变压吸附、深冷分离、油吸收、精馏等分离单元机理模型的基础上,以回收产品纯度、回收率、能耗等指标作为优化目标,根据尾气组成确定最优的分离工艺组合及流程;

(2)基于夹点分析的换热网络和分离网络同步优化技术

利用所构建的换热网络夹点与分离系统夹点的相互作用规律及其随操作条件的变化规律,以系统能量利用率、分离效率作为优化目标,根据尾气组成和分离要求确定最优的分离工艺流程。

3. 工艺流程

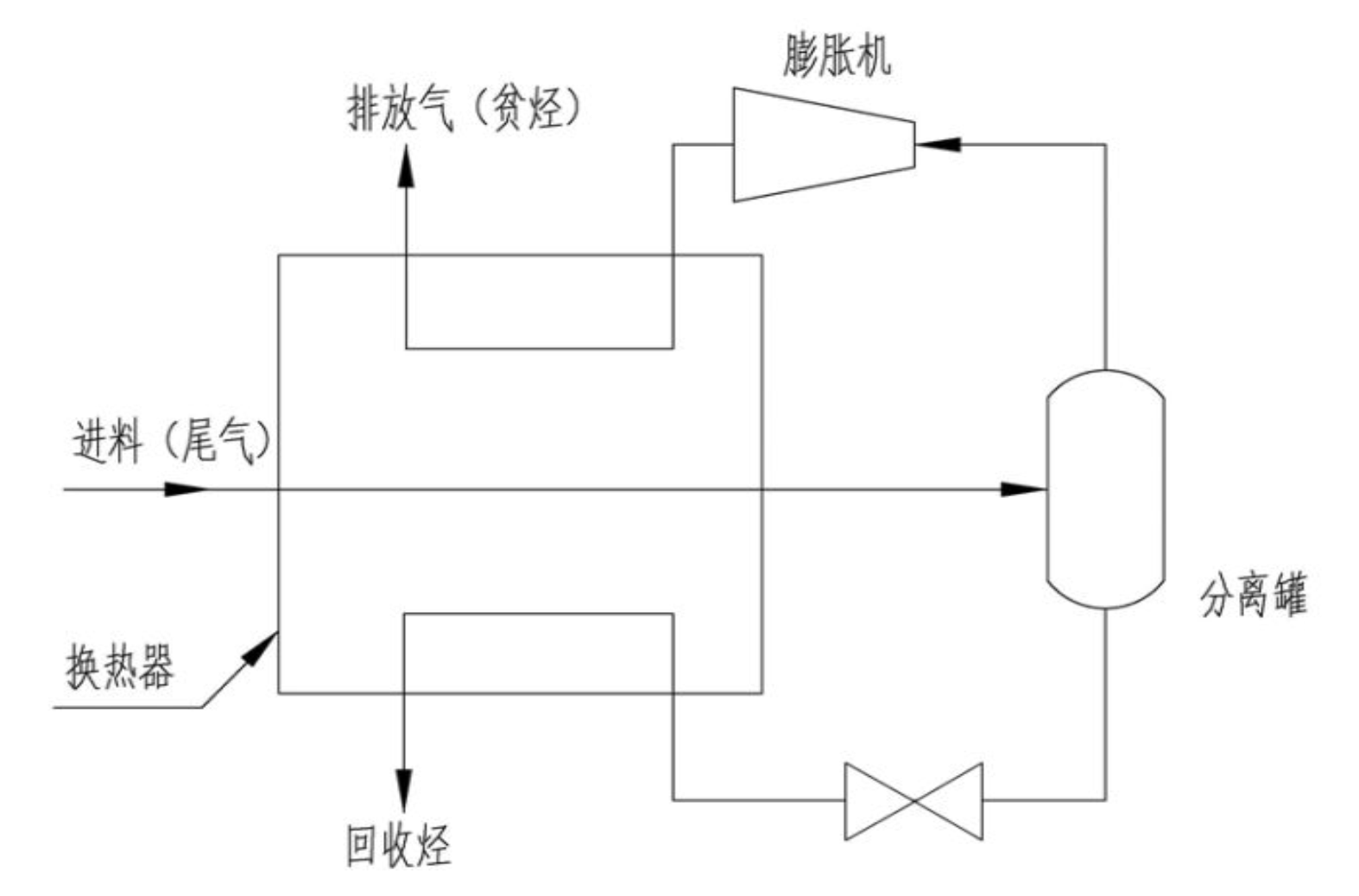

双膨胀自深冷分离技术的原理如图1所示。

用于聚烯烃装置尾气回收的压缩冷凝/膜分离/双膨胀自深冷分离组合工艺流程如图2所示。聚烯烃树脂经树脂脱挥后得到的尾气经压缩冷凝工序后进入气液分离罐,分离出冷凝液体与未冷凝气体,冷凝液体作为回收产品可直接返回聚合反应系统,未冷凝气体经过膜分离与双膨胀自深冷分离系统组合的气体分离装置,分离出可回收使用的烃产品以及循环使用的吹扫气体,仅有少量含烃的尾气需要排往火炬。该工艺不仅能高效率地实现烃类物质的回收,而且能够同时回收氮气作为吹扫气体供树脂脱挥装置循环使用。根据不同的尾气组成情况,烃类及氮气的回收率均可达80%以上,甚至可高达96%,产品的纯度也高于90%。

图 2 压缩冷凝/膜分离/双膨胀自深冷分离组合工艺流程简图

![]()

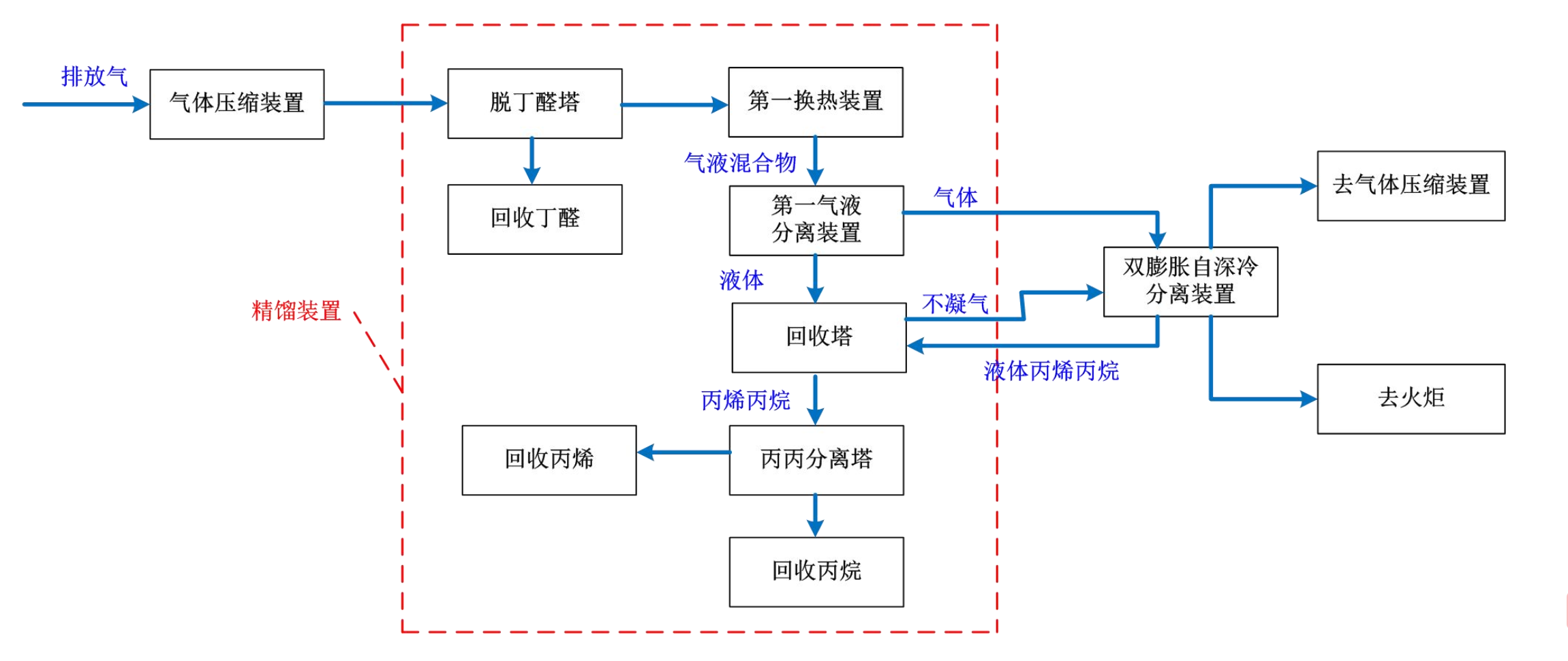

图 3 压缩/精馏/双膨胀自深冷分离组合工艺流程简图

用于丁辛醇装置尾气回收的压缩/精馏/双膨胀自深冷分离组合工艺流程如图 3 所示。来自低压蒸发系统、稳定系统及高压蒸发系统的尾气经尾气缓冲罐进入压缩机入口,冷却后的压缩机出口气体与羰基合成反应系统的弛放气混合后共同进入脱丁醛塔,其塔底出料经冷却后作为丁醛产品出装置,塔顶回流罐出来的不凝气经过吸附塔脱水后冷凝进入气液分离罐。气液分离罐出来的液体进入回收塔脱除 CH4等轻组分(丙烯产品的杂质),气体送入双膨胀自深冷分离系统。回收塔塔顶气也送至双膨胀自深冷分离系统,塔底出料经加压后作为丙丙塔进料。深冷分离后得到三股物流,一股为分离丙烯丙烷后的尾气,主要为 CO、CH4、H2等,可作为燃料气出装置;一股为富含丙烯丙烷的气体返回一次压缩机循环回收;另一股富含丙烯丙烷的液体送入回收塔脱除轻组分。脱出轻组分后的液体进入丙烯精馏塔分离出丙烯和丙烷,分别送出界区。

六、主要技术指标

1. 总烃回收率≥90%;

2. C4+重烃回收率≥99%;

3. C2烃回收率≥75%;

4. 产品纯度≥90%。

七、技术鉴定情况

该技术已获得 2 项国家发明专利和 1 项实用新型专利,并获得 1

项美国发明专利。

八、典型用户及投资效益

典型用户:中国石化齐鲁分公司、天津分公司、中原石油化工有

限责任公司、镇海炼油化工股份有限公司等。

典型案例 1

案例名称:中国石化股份有限公司齐鲁分公司塑料厂 14 万吨/年HDPE 装置火炬气回收系统

建设规模:尾气处理能力 1400 Nm3/h。建设条件:具有含烃类尾气的生产工艺。主要建设内容:火炬气回收系统安装。主要设备:压缩机、低聚物分离撬块、双膨胀自深冷分离撬块、溶剂加入及低聚物处理撬块。项目总投资 1000 万元,建设期 8 个月,年减排 3900 吨 CO2。项目年经济效益 1000 万元,投资回收期 12 个月,碳减排成本约 200~300 元/tCO2。

典型案例 2

案例名称:中国石化齐鲁分公司第二化肥厂丁辛醇驰放气回收利用

建设规模:尾气处理能力 1.7 万吨/年。建设条件:具有含烃类尾气的生产工艺。主要建设内容:新增驰放气回收系统系统安装。主要设备:压缩机、脱丁醛塔、回收塔、丙丙分离塔、脱水塔、双膨胀自深冷分离撬块。项目总投资 4458 万元,建设期 12 个月,年减排量为1.04 万吨 CO2。项目年经济效益 2282 万元,投资回收期约 24 个月,碳减排成本约 400~500 元/tCO2。

九、推广前景和减排潜力

预计未来 5 年,该技术预期推广比例占整个市场的 30%,总投资约 9.6 亿元,可形成年碳减排能力 42 万吨 CO2。