0概述

根据南昌某企业现有情况进行系统分析, 提供可行性节能改造方案,为达到节能减排目的,首先在系统运行正常的情况下, 根据工厂采集提供的实际数据分析,针对工厂管网系统,回收高温烟气大量潜热及显热,产生的热水用于生活热水、设备回水预热等,减少排放污染,达到节能减排的目的。现阶段一般国内锅炉天然气燃烧后, 大约10%的热能是通过排烟排到大气中,排烟温度高达140~250 ℃,烟气中有7%~15%的显热和11%的潜热未被利用就被直接排放到大气中, 这不仅造成大量的能源浪费也加剧了环境的热污染。而采用高效烟气冷凝热回收装置可以满足生活热水或采暖水的需要, 也能够将燃气尾气排烟温度冷却至40~80 ℃,同时降低NOx的排放量,实现节能与环保双赢。

燃气燃烧后产生高温烟气, 其中包括N2 68%、CO2 11%、H2O 16%、O2 4%、SO2 0.002‰、NOx 0.08‰。排烟温度高于110 ℃,经过高效热回收冷凝器,可将烟气温度降低至70 ℃以下(甚至降低至45 ℃),放出物理显热和汽化潜热(烟气中水蒸气冷凝率在50%左右),回收的热量约是天然气燃烧低位发热量的10%。同时,由于烟气(特别是天然气含硫量很少,烟气中SO2含量很低,绝大部分都溶解到了烟气冷凝水中排放,排烟环保性能显著提升。烟气的露点温度大约是58 ℃左右,只要接触到低于露点温度的介质,就会冷凝成水,释放出大量的潜热。其热量是由两部分组成:物理显热—通过降低烟温来实现, 排烟温度可控制在70~80 ℃。

汽化潜热—通过水蒸气冷凝成水的相变来实现。显热与潜热同时热回收,将是一种投入最低、收益最大的节能环保方式。

1 工厂运行现状

待回收的烟气为热电联产产生的烟气, 烟气温度为400 ℃,燃料为天然气。回收烟气中的余热,作为冬季空调系统送风热源。冬季空调循环热水的供/回水温度为60 ℃/50 ℃。南昌工厂的冬季热负荷约9 550 kW,烟气余热回收器的额定换热量按10 000 kW 取值计算,假定烟气量足够。

2 技术介绍

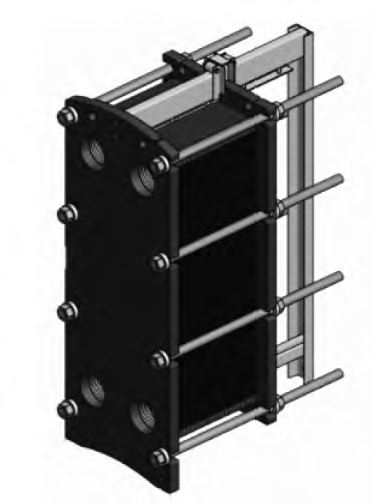

本次设计采用模块化非对称流量板式换热装置(如图1 所示),换热器水侧为常压结构,水侧循环参照常压热水锅炉水力系统进行设计。设备由多块板片重叠冲压在一起,在真空和高温环境下,板片用铜或镍焊接在一起,具有很高的机械强度,更大的传热面积,更高的效率,更轻便小巧。非对称型板式换热器主要应用在两种非对称流量介质换热领域, 一侧是大流量低压气体,另一侧是小流量高压液体。由于板片的角孔导流区和传热区结构均不对称, 可在两流体的流量不等时,使板间流速(或压力降)仍接近或相等。因而,大大提高了小流量侧的给热系数,从而使总传热系数大大提高,强化了传热性能,节省了换热面积。

图1 模块化非对称流量板式换热装置示意图

3 设计方案

烟气余热回收装置采用作为冬季空调送风系统热源的方式进行热量回收。烟气温度控制在100 ℃以上,以使烟气回收过程中不产生冷凝水,减少对系统及设备腐蚀的可能性。增加旁通烟道,实现烟气排烟温度和出水温度的可调节、可控制的目的。设备采用不锈钢材质,烟道加装电动调风阀。进出水管采用不锈钢管,水侧加装20 目过滤器,以增加设备使用寿命和防腐蚀能力。烟气侧系统分两种情况:

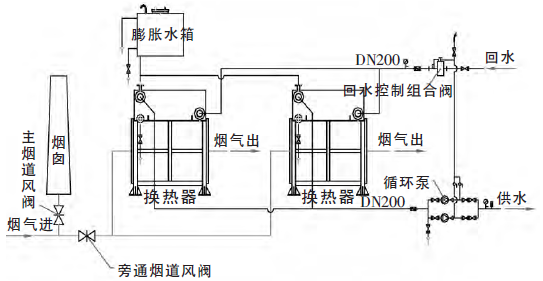

(1)如果热电联产尾气有较高的余压,换热器可置于旁通烟道上,并在主烟道上加设风门,通过调整主烟道风门开度,调整流过换热器的烟气量,以控制换热器的余热回收量来匹配中央空调的用热量。换热器烟侧流速采用较低的数值, 以降低换热器的烟侧阻力。为便于换热器的运输,换热器需做成两台,并联使用。排烟压力较小,设备压力损失200 Pa,采用两台设备。工艺流程如图2 所示。

图2 热电联产尾气余热回收(余压较高)工艺流程示意图

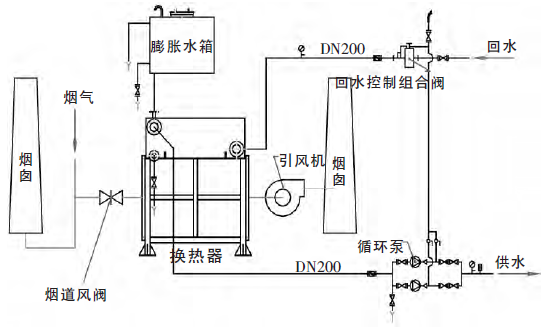

(2)如果热电联产尾气的余压较低,则热管换热器需置于旁通烟道上, 并在换热器后增设一台引风机,通过调整引风机流量,来控制换热器的余热回收量来匹配用热量。由于有引风机,换热器烟侧阻力可高一些,以降低换热器的造价。排烟压力较大,设备压力损失900 Pa,装有引风机,采用一台设备。工艺流程如图3 所示。

图3 热电联产尾气余热回收(余压较低)工艺流程示意图

4 节能效果

(1)有效提高锅炉热效率,减少锅炉热损失。烟气锅炉热效率通常在88%以上, 主要热损失是排烟热损失,通过在烟气尾部安装烟气余热回收装置,若取80%烟气进入热能回收装置, 可以提高热能利用率8%以上,大幅降低排烟温度,有效回收热能。

(2)减少大气环境污染,实现节能减排。

(3)提高企业的能源利用率,增加企业的经济效益。