生活垃圾焚烧发电是通过垃圾焚烧设备焚烧生活垃圾产生热能进行发电的一种新型生活垃圾处理方式。可实现城市垃圾减量化、无害化和资源化利用,社会价值、环境价值与经济价值都比较高。但伴随着垃圾焚烧过程,需要消耗大量的工业用水, 同时又会产生一定量的工艺废水成为二次污染物,因此,为保障环境的可持续发展,有必要对垃圾焚烧电厂进行节水减排改造, 在保证合理使用水资源的同时保护水资源免受污染。

本文以某规模为2 000 t/d 的垃圾焚烧电厂为例,通过对全厂用水系统状况调研, 分析系统节水减排潜力,制定切实可行的改进措施;以最终达到节约用水、减少排污、降低成本的目的。

1 水系统现状

上海市某垃圾焚烧发电厂设计规模为日处理垃圾2000 t, 采用4×500 t/d 垃圾焚烧线, 配置2 台20 MW 凝汽式汽轮发电机组(抽凝式、纯凝式各一台),机组最大出力20 MW,项目周边河网密布,具有良好的供水条件,因此,采用直流冷却形式。环境管理项目全厂用水系统分为直冷水、生产用水、循环水、生活用水、消防水等,日均用水总量约为650-950 t/d。生产用水主要包括除盐水制备、烟气净化系统用水、飞灰稳定化用水等,由清水池通过工业水泵供给; 循环水主要包括汽机冷油器、锅炉料槽、空压站、锅炉液压装置等辅机设备的冷却用水,使用后回收至冷却塔和循环水池,重复使用。除直流冷却水采用江水, 全厂其他用水均采用市政用水作为水源。

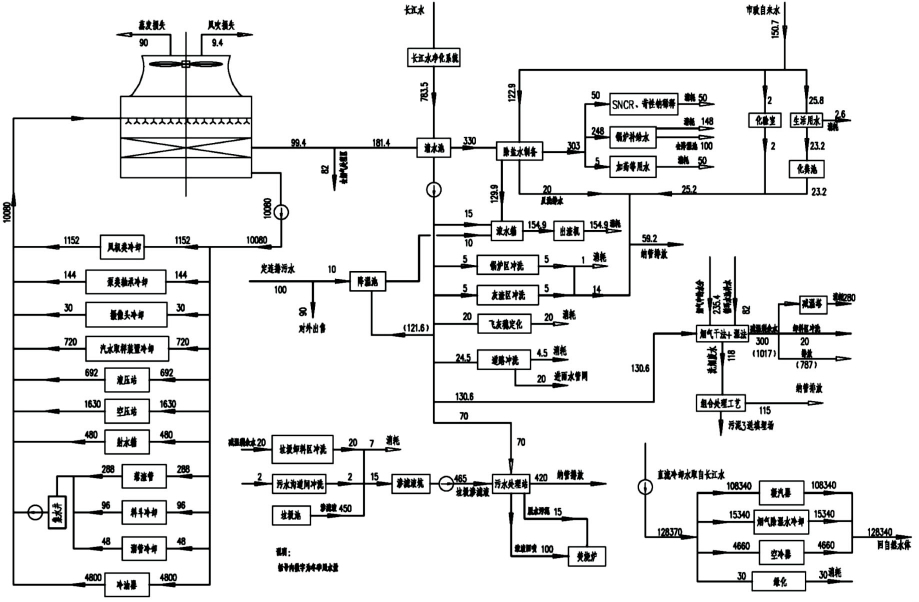

厂区排水分为生活污水、生产水和初期雨水。其中, 生产运行过程中产生的污废水主要包括垃圾渗沥液废水和工业废水。工业废水包括除盐设备反冲洗水、烟气净化区、锅炉区、灰渣区冲洗水、洗烟废水处理房冲洗水。厂内现有渗滤液处理设施1 套,设计规模按600 m^3/d 计,考虑30 %的冲击负荷, 厌氧系统按750 m^3/d 设计, 运行状态良好。脱硫废水处理系统包括洗烟废水和减湿废水处理装置各1 套,处理规模均为150 m^3/d。项目水系统现状见图1。

图1 生活垃圾焚烧电厂水量平衡

2 节水减排改造工程

2.1 生产用水水源优化

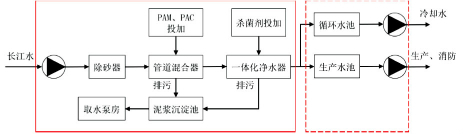

为了进一步降低运行成本, 计划厂内新建2套规模为1 000 t/d 的长江水净化系统。根据前期对取水口所取的长江水进行的水质分析以及2010 年长江水水质报告, 长江水的水质良好,仅部分指标超出标准。原水经除砂器、中间水池、一体化净水器处理后,完全可以达到生产用水指标,供应全厂生产及消防用水。

2.2 除盐水系统改造

除盐水制备是本项目最主要的耗水点, 通过及时消除各蒸汽管道跑冒滴漏,减少汽水损耗;加强汽水品质监督,减少定连排水量;及时回收疏水并加以利用;减少启停过程中的汽水损失,从而实现降低锅炉补水量的目标。

图2 长江水净化系统工艺

同时,通过加强原水水质的监测,及时调整系统运行参数;加强浓水及反冲洗水回收利用;提高除盐水设备产水率、重复利用率,从而有效降低企业用水量。

目前, 已将一级RO 浓水回收用于补充烟气间工业水箱及1# 清水箱,作为烟气减温塔及卸料大厅冲洗的备用水源。

2.3 脱硫废水回用减排

2.3.1 减湿废水回用

通过前述分析, 减湿废水可回用于飞灰稳定化和厂区冲洗两处对水质要求不高的回用点。目前, 在广东中山市及其他垃圾焚烧发电企业中已有将卸料平台、生产器械及地面冲洗水等生产废水,以及实验室废水等含SS 及重金属的废水收集回用于飞灰处理环节的先例。因此,建议可对本项目的减湿废水进行进一步的实验检测,论证其作为飞灰稳定化用水的可行性。此外, 厂内目前尝试将减湿剩余水回用至烟气间工业水箱及1# 清水箱,用于烟气降温及卸料大厅冲洗。

2.3.2 洗烟废水回用

洗烟废水是全厂除垃圾渗滤液以外, 污染物浓度最高的污水之一,根据污水阶梯回用的原则,对水质要求更低的排渣机补水可作为洗烟废水的回用点。

目前,厂内已完成相关改造,由于排渣机日用水量为150-190 t/d,而洗烟废水日均产生量约为115 t/d,不足以完全满足水量要求,根据梯级使用原则,可采用减湿废水作为备用水源。然而,结合厂内目前已有除盐水浓水及工业水两路水通往排渣机的现状,考虑改造成本问题,建议可以将浓水作为备用水源。当洗烟废水水量不足时,以除盐水浓水作为补充,确保排渣机的正常使用运行。

2.4 园区再生水综合利用

目前, 园区内已建和在建的项目有机质固废处理厂、填埋气发电项目、渗沥液处理站等多个环保生态项目。通过对园区项目的调研总结,对各项目用水需求及综合利用的可行性进行了分析。渗沥液处理站自身用水量较小, 且出水水质可达到《城市污水再生利用-城市杂用水水质》GB/T 18920-2002 标准, 可实现厂内自身污水回用。因此,考虑到输送距离及成本等原因,暂不作为园区再生水综合利用点。填埋气发电项目主要为除盐水制备及循环冷却系统用水,日均用水量约10-15 t/d。由于对原水水质要求较高, 本项目目前排水水质难以达到其水质要求。

餐厨中试项目主要为中试车间内部冲洗水、餐饮线温水罐用水、生物滤池喷淋用水及冲洗用水,日均用水量约为30-50 t/d。主要用于冲洗清洁,对水质要求相对较低,可收集减湿废水回用。有机质固废项目各部分用水需求量较大, 包括制浆机、湿热水解罐、三项收集器等多环节但多已在设计阶段考虑到内部物料回用。整体需求量为工艺用水约为105 t/d 左右,冲洗水约10t/d,减湿废水收集回用作冲洗水。

3 改造效果评价

经过改造,自2016 年3 月起,厂内启用长江水净化装置,除生活用水及化验室用水外,厂区生产用水、消防水及循环水补水也都由长江净化水供应。

按市政用水费为5.21 元/m^3,日均用水量900t/d 计算,全厂年均用水量为32.04 万m^3,利用长江水净化作为生产用水后每吨水成本价格低于1元(主要成本为药剂成本PAM/PAC 及设备折旧),按日均生产用水(长江净化水)耗量为800 t/d,市政用水耗量约为100 t/d 计算, 利用长江水净化后,每年可降低市政用水用量29.2 万吨,节约生产成本123 万元。

脱硫废水的综合利用改造, 将脱硫废水用于炉渣冷却, 每天可减少工业废水用量及废水处理排放量约115 t/d。同时,将减湿废水用于烟气冷却及卸料平台冲洗, 降低了工业水的用量和废水处理量约300 t/d,同时,前者又利用了脱硫废水含有的碱度,有效地增加了烟气处理效果。但是存在夏季减湿水量不足,冬季减湿水量过剩,以及降温塔喷头腐蚀,污水色度高、冲洗效果不佳、地面有残留物等问题。因此,在改造运行一段时间后停用,改用除盐水浓水作为水源,冲洗效果较减湿废水好,但浓水排放量(130 t/d)难以满足工业水箱每天用水量需求,仍需以其他水源作为补充。

经过上述改造, 本项目每年减少市政用水使用量38.1 万m^3,减少向环境水体中排放工业废水8.9 万m^3,综合考虑工程改造费用及运行成本,节水减排改造每年可节约生产成本约150 万元。因此,改造工程具有良好的环境效益和经济效益。并且随着国家对环境保护重视力度逐渐加大, 排污费的收费标准将不断提高, 节水减排改造项目的综合效益将愈加明显。