化石能源的日益枯竭及其在使用过程中所带来的环境污染问题,使得大规模开发利用可再生能源显得尤为紧迫。生物质能源作为唯一可大规模存储、运输的可再生能源,在未来的能源互联网中起着供能和调峰的双重作用。我国生物质资源丰富,用于供热、发电等方面的生物质锅炉已具有很大规模,而且容量较小、形式多样。但由于生物质中所含氮元素相对较高,在燃烧过程中燃料氮会转化为氮氧化物(NOx)造成雾霾、酸雨等严重的环境污染。

生物质中氮的赋存状态复杂,人们对其燃烧生成NOx的机理还不清楚,因此难以控制NOx排放。目前,生物质锅炉主要通过烟气脱硝的方式减少NOx排放。原有燃煤锅炉的脱硝技术不适用于生物质锅炉,因此开展适合我国生物质锅炉的烟气脱硝技术显得极其迫切。

1生物质燃料NOx生成机理

燃烧过程中产生的NOx有热力型、快速型和燃料型3种。生物质锅炉燃烧温度一般低于1000℃,燃料型NOx是生物质锅炉燃烧过程中NOx的主要来源。

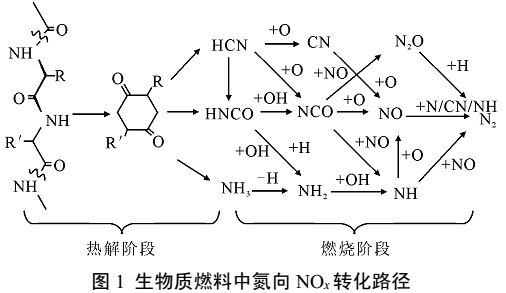

煤中氮主要以吡啶氮(N-6)、吡咯氮(N-5)、季氮(Q-N)形式存在,而生物质中氮主要以蛋白质、游离的氨基酸形式存在,另外还有少量的核酸、叶绿素、生物碱等形式。在生物质燃料燃烧过程中,燃料氮的转化可分为蛋白质等大分子热解生成NOx前驱物和前驱物燃烧生成NOx2个阶段。生物质燃料中氮向NOx转化路径如图1所示。

由图1可见,生物质燃料燃烧过程分为热解和燃烧2个阶段。热解阶段蛋白质无规则断裂成大分子片段,然后再断裂成小分子挥发性气体,其中环二肽是蛋白质主要的初级热解产物,其进一步热解生成HCN、NH3、HNCO等NOx前驱物;燃烧阶段前驱物在空气中燃烧生成NOx。有学者认为,NH3是NO的前驱物,HCN和HNCO是N2O的前驱物,而且NH3、HCN、HNCO和NO、N2O、N2之间可以相互转化。

燃料的含氮量是影响生物质燃烧时NOx生成量的主要因素,含氮量越高,其生成量越高,排放量也越高。燃烧温度和过量空气系数也是影响NOx生成量的关键。随着温度的升高,生物质燃料燃烧时NOx生成量略微增大,但如果有脱硝反应进行,脱硝效率将会提高,所以总NOx排放量会下降,但不同生物质表现也不尽相同。

大部分NOx是在燃烧阶段生成的,燃烧阶段氧化还原气氛对氮的转化有较大影响。在还原性气氛下,大部分燃料氮转化成了N2,但也增加了CO的生成量。目前,尚未开发出可实现燃料氮在燃烧过程中定向转化为N2无害气体的技术,但可以根据NOx的转化机理及影响因素,调节锅炉运行,减少NOx的产生量,提高脱硝效率。

2生物质锅炉脱硝关键技术

2.1脱硝方案

目前,在锅炉中最常用的脱硝技术主要有选择性非催化还原(SNCR)技术和选择性催化还原(SCR)技术2种。尽管SCR脱硝效率高,但系统结构复杂,运行成本高,受生物质锅炉造价成本的限制,不宜使用SCR脱硝系统。SNCR脱硝系统结构简单,投资和运行成本低,尽管脱硝效率较低,但生物质锅炉NOx排放质量浓度一般低于450mg/m³,所以SNCR脱硝技术是生物质锅炉控制NOx排放的首选。

2.2脱硝还原剂

SNCR脱硝技术常用的还原剂有氨水和尿素2种。根据工程经验,氨水的脱硝效率可达70%~80%,而尿素的脱硝效率一般在50%~60%。还原剂的选择还需根据获取的方便性、锅炉NOx排放质量浓度以及锅炉的燃烧温度决定。燃烧温度低于800℃时,应尽量选择氨水做还原剂。一般选用质量分数20%的氨水溶液,喷射前与去离子水混合成质量分数为10%的溶液。还原剂选用尿素时,可选择直接配制成质量分数为10%的溶液。

2.3还原剂喷射位置

还原剂喷射位置是影响锅炉SNCR脱硝效率的关键。还原剂喷射位置的选择主要根据温度场和烟气与还原剂混合均匀性,另外还要兼顾喷枪安装维修的方便性。

目前,生物质锅炉常见有炉排燃烧锅炉、流化床锅炉和循环流化床锅炉。炉排锅炉一般选择在炉膛的中上部喷射还原剂,这里温度场适合,氧浓度较低。流化床锅炉没有旋风分离器,其还原剂喷射位置只能选在炉膛过热器下部。循环流化床锅炉还原剂喷射点一般布置在旋风分离器入口位置。旋风分离器内温度一般在800~1000℃,温度场均匀,且入口截面积小,易于烟气与还原剂充分混合。

2.4还原剂喷射方式

工程上常用的喷枪形式有墙式喷枪和伸入式喷枪,其中墙式喷枪有气体雾化喷枪、高压细水雾喷枪和双雾化喷枪等。循环流化床锅炉一般选择气体雾化或双雾化墙式喷枪即可,喷射出的还原剂液滴有一定的穿透力。炉排锅炉炉膛较小,烟气出炉膛后温度下降很快,所以选择雾化颗粒更细的高压细水雾喷枪。流化床锅炉炉膛截面积较大,普通的墙式喷枪不易穿透,而应选择射程更远的墙式喷枪。生物质锅炉一般不选择伸入式喷枪,这是因为生物质中含有碱金属较多,灰熔点较低,炉膛中下部很容易结焦,易造成喷枪不能拔出和损坏。

3应用实例

3.1锅炉及脱硝系统基本参数

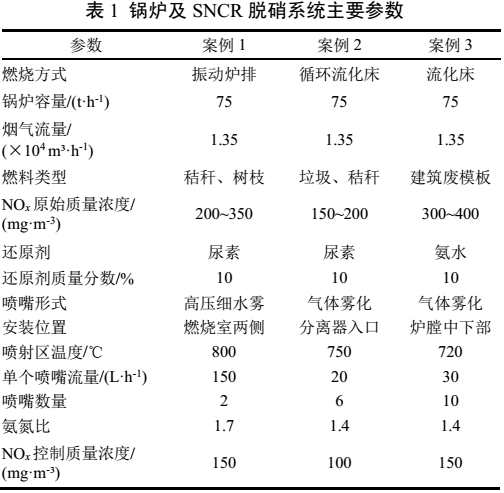

利用上述SNCR技术,分别在河北、山东3个电厂3种不同型号共6台锅炉上进行了实际运行。3个电厂的锅炉及SNCR脱硝主要参数见表1。

3.2 SNCR脱硝效率测试

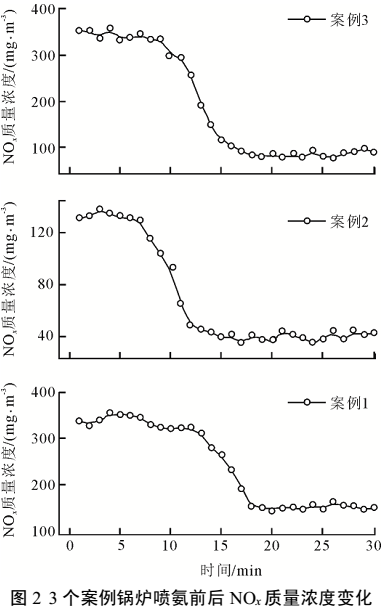

在SNCR脱硝系统安装完毕,通过168h试运行后,对其脱硝效率进行测试。测试位置选择在空气预热器后,除尘器之前的烟道上。采用Testo340烟气分析仪,主要测量NOx和O2的体积分数。NOx体积分数用NO体积分数表征(NOx中主要成分为NO),量程为0~5×10-4,分辨率0.1×10-6;O2体积分数量程为0~25%。在测试之前,利用标气对仪器进行校准。

3个案例锅炉实际测试数据如图2所示。由图2可见,3个案例锅炉的脱硝效率都在60%以上,其中还原剂使用氨水的案例3锅炉脱硝效率最高,达到了75%以上,循环流化床锅炉的脱硝效率也达到了近70%,炉排锅炉的效率相对较低,但也在62%以上。这主要是因为案例1采用的还原剂为尿素,尿素热解生成NH3才具有还原性。另外,炉排锅炉满足SNCR脱硝反应温度的炉膛空间较小,脱硝反应时间较短,所以需要雾化效果更好的喷枪。

3.3正常运行工况脱硝效率测试

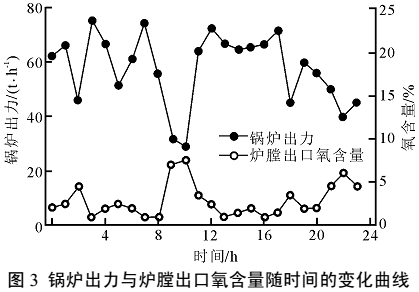

生物质锅炉日常运行期间,燃料成分变化较大,锅炉负荷也有较大波动。为了检验脱硝系统运行的稳定性,本文对案例1中振动炉排锅炉及其SNCR脱硝系统进行了连续24h跟踪测试。NOx测点安装在除尘器前的烟道上,采用非分光红外NDIR气体分析CEMS设备进行测量。炉膛温度采用K型热电偶测量,炉膛出口氧含量采用氧化锆氧量计测量。

在SNCR脱硝系统处于自动运行状态,进行锅炉正常运行负荷测试。锅炉正常运行时,负荷变动比稳态测试时大,受燃料的变动影响也较大。图3为锅炉出力和炉膛出口氧含量的变化。由图3可见,锅炉出力与炉膛出口氧含量的变化趋势相反,锅炉出力变大,氧含量下降,锅炉出力变小,氧含量增大。这是除机组负荷变动外,更多是由于燃料进料不均匀和燃料性质不稳定造成的。当燃料进量减少,且进风量没有随着燃料量改变,导致空气量过剩。

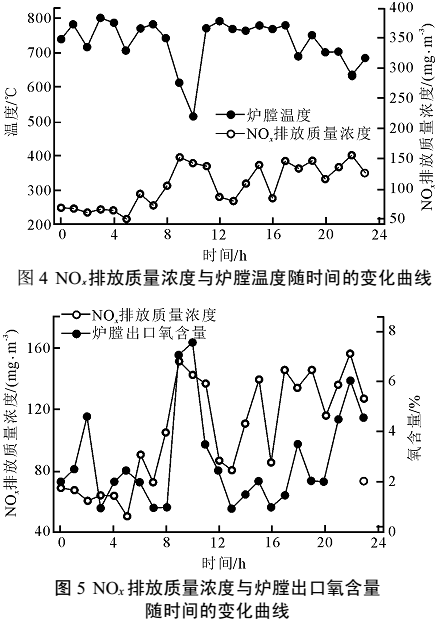

图4为NOx排放质量浓度随炉膛温度的变化情况。由图4可见,随着炉膛温度的升高,NOx排放质量浓度减少。这主要有两方面原因:一是生物质锅炉的NOx主要来源于燃料氮,炉膛温度升高不会增加NOx排放量,反而有利于脱硝反应的进行,所以NOx排放质量浓度减少;另外,炉膛温度升高,减少了炉膛内的氧含量,还原性气氛增加,不利于NOx生成,而有利于NOx脱除。

图5表示炉膛出口氧含量与NOx排放质量浓度的关系。由图5可见,氧含量是影响生物质锅炉中NOx生成和脱除的重要影响因素。

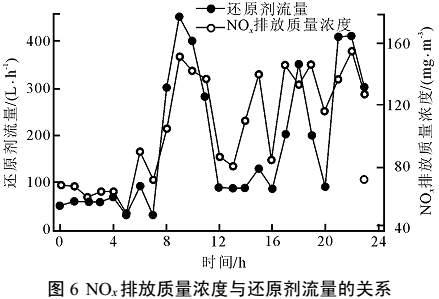

SNCR脱硝系统还原剂流量根据尾部烟道所测NOx排放质量浓度设定,其控制是一个负反馈系统。由于生物质锅炉中NOx生成量的影响因素较多,变化剧烈,还原剂流量变化比较滞后,因此单依靠脱硝系统控制NOx减排比较困难,还需要在锅炉运行时对燃烧过程进行控制。NOx排放质量浓度与还原剂流量的关系如图6所示。

4结论

1)生物质锅炉在燃烧过程中生成的NOx主要是燃料型NOx。影响生物质燃料转化的主要因素包括生物质的种类、燃烧温度、过量空气系数等。

2)生物质锅炉多样,SNCR脱硝系统是当前比较适合生物质锅炉NOx脱除的烟气净化技术。具体应用时需根据锅炉的具体结构形式选择合适的还原剂、还原剂喷射点及喷射方式等。

3)由于影响生物质锅炉NOx排放的因素较多,变化速度也较快,目前的SNCR脱硝技术还不能把NOx排放质量浓度控制在一个较窄的范围内,甚至有时会超标排放,因此必须结合锅炉运行调整,才能实现NOx减排。