1锅炉制粉系统概况

广东省汕头市华能海门电厂4台1000MW机组采用DG3000/26.25-II 1型、超超临界参数变压直流锅炉,其结构形式为单炉膛、一次中间再热、平衡通风、运转层以上露天布置、固态排渣、全钢构架、全悬吊П形。设计煤种、校核煤种为神府东胜烟煤,校核煤种1为50%神府东胜烟煤+50%澳大利亚蒙托煤,校核煤种2为山西晋北烟煤。锅炉除了燃烧设计煤种和校核煤种以外,还能单独燃烧蒙托煤以及蒙托煤与晋北煤的混煤。锅炉出口蒸汽参数为26.25MPa/605℃/605℃,锅炉最大连续蒸发量为3033t/h。采用中速磨煤机冷一次风机正压直吹式制粉系统。每台锅炉配置6台HP1203/Dyn型磨煤机,每台磨煤机配1台电子称重皮带式给煤机。煤粉细度R90为16%~20%,均匀性指数为1.0~1.1。磨煤机用设计煤种的设计最大出力为111t/h,计算出力为75.12t/h。

该厂锅炉制粉系统出力调节一直采用传统的平均分配原则,一次风机出口压力调节采用固定参数调节,经济性较低。经过控制优化,采用一次风节能调节,根据机组负荷分配不同磨煤机出力,自动调节热一次风母管压力,在保证锅炉燃烧稳定的前提下,降低了一次风机电流,取得较好的经济效益。

2控制原理

一次风的作用体现在两方面:煤粉干燥及输送。一次风温是否合适直接影响磨煤机的干燥出力,一次风压直接影响磨煤机煤粉细度最终影响煤粉着火及火焰刚度。若一次风压过高,磨煤机设备磨损增加,煤粉颗粒变粗,导致煤粉着火推迟,无法燃尽,锅炉效率降低,严重时影响尾部烟道运行安全;若一次风压过低,风粉流速降低,携带煤粉能力降低,导致磨煤机堵磨,粉管堵塞,容易发生回火爆燃,损坏燃烧设备。

观察一次风及制粉系统阻力,发现锅炉满负荷情况下,当热一次风母管压力控制10kPa左右时,磨煤机入口风压一般低于8kPa,磨煤机风门挡板节流严重。很明显,一次风系统节流损失偏大,降低一次风系统节流损失,进而降低一次风机电流,节能意义明显。

针对磨煤机冷热风挡板的运行情况,调整热一次风母管压力,实现一次风机系统的节能控制。

一次风节能技术根据磨煤机进口冷热风门挡板开度动态的控制热一次风母管压力。当某台磨煤机热风门开度达到100%后,热一次风母管压力达到最低,一次风机电流和功率也达到该负荷下的最低值,加减负荷时,通过增加一次风机出力来调节一次风流量,而磨煤机风门始终保持全开。同时为保证制粉系统和一次风机运行安全,对热一次风母管压力设定值进行高低限设置,避免热一次风母管压力过低导致制粉系统爆燃或者出力不足,热一次风母管压力过高导致一次风机过负荷或者风机发生失速现象。

3稳燃控制技术

在中低负荷下,锅炉一般3~4台磨煤机运行,磨煤机出力有较大的调节余量,调节磨煤机出力的不同分配,对锅炉的效率、汽温和NOx排放均有较大影响。笔者通过1号锅炉中低负荷的磨煤机出力调整试验,根据试验结果形成控制策略。在锅炉上进行试验,试验负荷点为500MW+3台磨煤机和700MW+4台磨煤机。试验工况如下:

(1)500MW+3台磨煤机(下2台磨煤机+中间1台磨煤机),磨煤机出力调整工况为均匀给煤、下多上少给煤、下少上多给煤等,根据实际运行情况选择调整工况。

(2)700MW+4台磨煤机(中下2层),磨煤机出力调整工况为均匀给煤、下多上少给煤、下少上多给煤等,根据实际运行情况选择调整工况。根据试验结果进行综合评估,寻找确定性的规律形成控制策略,必要时改变煤种再进行试验。为保证低负荷工况下锅炉燃烧稳定,确定某些磨煤机作为锅炉稳燃磨煤机,当锅炉负荷下降时,这些磨煤机运行且给煤机投入自动后,其给煤机最小煤量不低于某下限值。目前,在负荷低于500MW时,设定给煤机A最小煤量为50%、给煤机C最小煤量为40%、给煤机D和E预留接口,但最小煤量设定值为0%。

4一次风量控制设定曲线优化

一次风煤比的确定要兼顾磨煤机的碾磨出力和干燥出力的双重影响,因此给出了如下不同煤种的一次风煤比控制曲线。对于正压中速直吹式制粉系统如忽略磨煤机密封风,锅炉的一次风量即为每台磨煤机风量之和,锅炉最小一次风量的确定就是磨煤机最小风量的确定。为了满足煤粉的输送及初期着火要求,粉管风速不得小于20m/s,而实际运行中考虑到各个出粉管的偏差,往往需要在这个风速上再加一定裕量。笔者取粉管风速为22m/s来计算输送煤粉需要的最小风量,这个最小风量没有包括煤中的部分水分会变成水蒸气以及一部分密封风的流量,这部分流量一般会使速度增加10%~15%,所以最终算得的输送煤粉所需的最小风量在各管的一次风速调平以后还有足够安全裕量。一次风密度公式为:

式中:ρ0为标准状态下空气密度,kg/m^3;T0为标准状态下温度,K;p为标准状态大气压力,Pa;ρ0为当地空气密度,kg/m^3;T为粉管一次风温度,K;p为当地大气压力,Pa。

该电厂当地常年平均大气压力为101kPa,磨煤机出口粉管的温度变化一般为62~80℃,

取70℃,则一次风的密度为1.029 kg/m^2。一次风粉管道内径为813mm,若风速低限为22m/s,则每台磨煤机的最小一次风量为:

式中:G为一次风量,t/h;d为一次风粉管内径,mm;v为粉管一次风速,m/s;A为1台磨煤机一次风粉管根数。

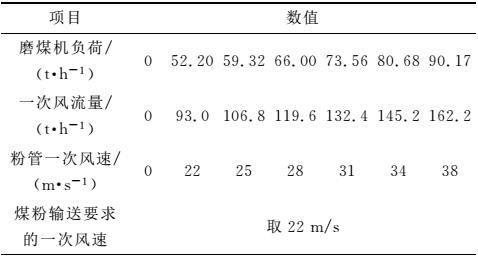

为了能为煤粉着火初期提供合适的氧质量分数以及保证煤粉着火点、火焰刚度在正常范围内,要求磨煤机风量与煤量之比不应小于1.8,即以风煤比为1.8计算得到的磨煤机风量为能满足煤粉着火初期提供合适的氧质量分数以及能保证燃烧器安全运行的最小磨煤机风量。不同磨煤机负荷下的该最小风流量以及该最小风量对应的一次风粉管风速见表1。

表1 磨煤机不同负荷的最小风量

由表1看出:当磨煤机负荷小于52.2t/h时,按风煤比1.8计算得到的一次风量93t/h对应的粉管一次风速小于22m/s,不满足煤粉的输送要求。因此,磨煤机最小风量应大于93t/h,取100t//h。

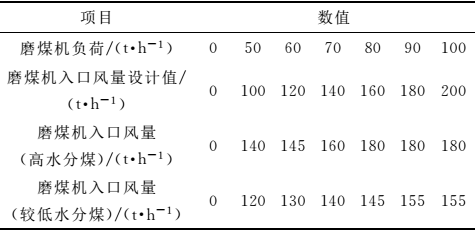

磨煤机不同负荷下一次风量和煤量关系见表2。在某一个一次风量运行条件下,石子煤不明显增加,磨煤机也没有堵煤现象,炉内燃烧着火点位置正常且无贴壁现象,该风量即为正常。但是由于该电厂燃煤大多为高挥发分、高水分煤质,因此磨煤机实际设定风煤比要比最小一次风量大。

表2 磨煤机不同煤量的一次风量

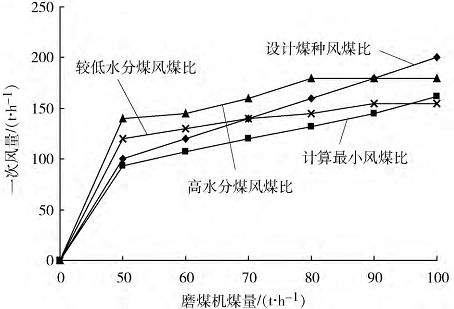

图1为不同负荷时磨煤机的风-煤曲线。

图1 不同负荷时磨煤机的风-煤曲线

在当前运行方式下,受干燥出力影响,燃用高水分ω(Mt)>27%低热值印尼煤时的磨煤机出力很难超过75t/h,此时磨煤机出口温度很难超过60℃,所以热一次风母管压力的设定应更多考虑恶劣工况时磨煤机的正常运行。

5 应用分析

一次风节能技术根据磨煤机进口热风门挡板开度动态地控制一次风机出口压力,最终通过降低热一次风母管压力达到一次风机节能的目的。围绕着稳定负荷的一次风降压降阻节能,以及瞬变负荷的实时响应能力,开展降低一次风压及厂用电率目的,确保以下

问题:

(1)确保DCS投切的无扰切换。

(2)节能效果和安全性的匹配,确保安全的一次风压偏置上下限。

(3)扰动破坏性试验测试,确保极端工况和事故下的适应能力。

(4)接口与调试工作的配合,一次风压安全边界和限定。

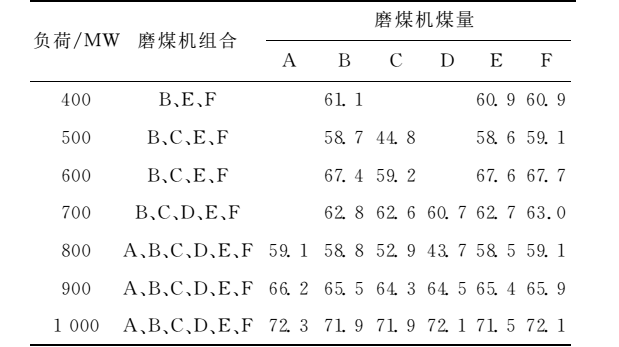

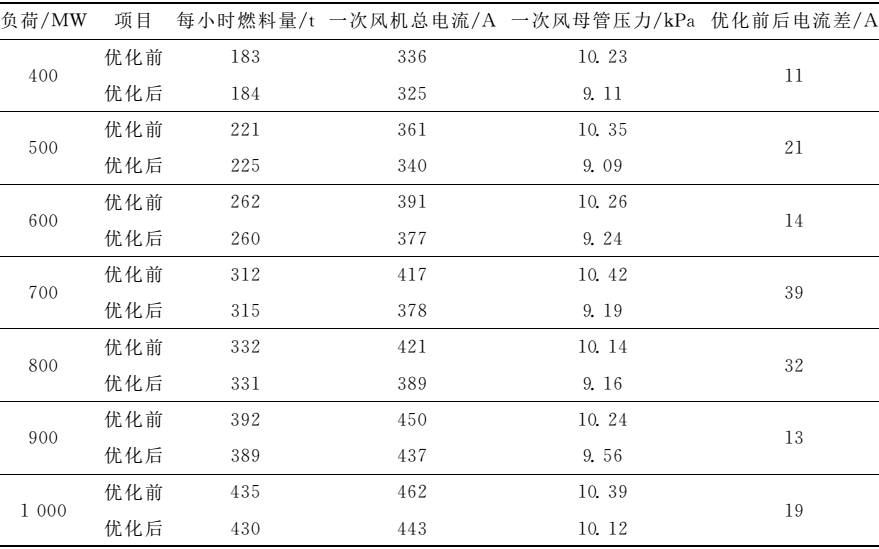

一次风压节能试验条件见表3。

表3 一次风压节能试验条件(t/h)

表4统计了机组不同出力运行期间,一次风压节能回路投退前后相关参数记录。在负荷基本维持稳定的情况下,一次风压偏置缓慢自动负向增大,一次风压设定值逐步减小,一次风机电流同步降低。投入过程中,在未手动干预的情况下,节能控制回路自动降低一次风机电耗,节省了机组能耗,很明显体现出一次风机经济运行的效果。

表4 一次风压节能回路投入前后参数变化情况

从数据可见,优化前一次风母管压力设定值为定值,不考虑运行人员手动偏置设定情况下,实际的一次风压基本在10.3kPa左右波动。当负荷增加时,磨煤机煤量增加,磨煤机一次风门自动开大,以维持合适的风煤比,此时一次风总量增加,使一次风机电流增大。

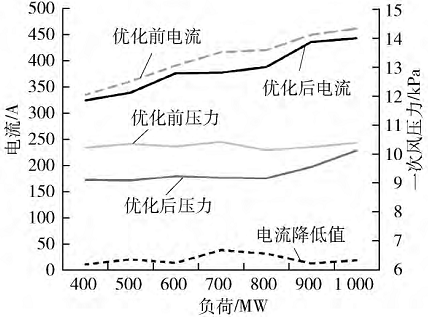

图2为一次风压节能回路投入前后关键参数的变化。

图2 一次风压节能回路投入前后关键参数变化

优化后一次风母管压力根据磨煤机冷热风门开度调节,当负荷变化时,一次风机动叶进行调节而磨煤机风门挡板保持全开,最大限度地减少了磨煤机风门挡板的节流损失;当负荷基本不变,磨煤机煤量不变,风煤比维持稳定,一次风量基本保持不变,一次风压自动逐步降低,最终降低了一次风机电耗。

随着机组负荷升高,优化后一次风压不断接近优化前的风压值,优化空间逐渐减小;从优化前后电流降低值变化趋势,可见电流降低幅度最大值出现在700MW负荷,高负荷特别是1000MW工况下节能空间较小。

经过实际运行,一次风压节能曲线投入后较投入前,一次风压均值下降0.5~0.6kP,2台一次风机(6kV)的总电流同等下降至少11A,700MW时达到最高39A,节流效果明显。

以年平均负荷688MW计算,一次风机平均节约电功率268kW,取该厂机组年利用小时5000h计算,则运行小时为7267h,上网电价(含税)为0.53元/(kWh),则该系统的年经济效益为103万元/年。

6 结语

(1)在计算磨煤机最小运行风量时,要考虑燃煤水分、粘度等参数,保证制粉系统运行安全。

(2)修正了风煤比曲线,给出了不同煤种对应的最低一次风流量,保证极端工况下满足制粉系统一次风量、风压要求。

(3)针对实际情况对低负荷时磨煤机出力分配进行调整,保证磨煤机运行安全,强化燃烧。

(4)正常运行中,最大限度降低一次风压力,开大磨煤机一次风调门到100%,可降低一次风机电耗。